El proyecto BatMan de fabricación de baterías llevado a cabo por el Laboratorio Nacional de Energía Renovable (NREL) del Departamento de Energía de Estados Unidos (DOE) ha desarrollado un proceso de modelado láser para alterar la microestructura de los electrodos de las baterías. Financiado por la Oficina de Materiales Avanzados y Tecnologías de Fabricación del DOE, este proyecto ha creado un proceso de fabricación que podría impulsar mejoras significativas en el transporte electrificado.

BatMan se basa en la experiencia de NREL en el uso de la ablación láser, modelos computacionales avanzados, y la caracterización de materiales para abordar los desafíos clave en la fabricación de baterías. Este nuevo patrón láser de alto rendimiento probado a escala con técnicas de fabricación roll-to-roll de última generación, utiliza pulsos láser para modificar y optimizar de forma rápida y precisa las estructuras de los electrodos, ofreciendo un salto masivo en las capacidades de las baterías con un coste de fabricación adicional mínimo.

La industria de los vehículos eléctricos necesita un diseño de batería que combine los beneficios de electrodos más gruesos y carga extremadamente rápida, sin aumentar los costes de fabricación. Por ello, el equipo de investigación de BatMan ha creado un proceso que optimiza las estructuras de los electrodos y agiliza la producción de baterías.

Investigaciones anteriores del NREL descubrieron cómo los patrones de pequeños agujeros en un electrodo, conocidos como red de poros, pueden desbloquear mejoras en la batería. Como beneficio adicional de fabricación, estos poros también aceleran la saturación de electrolitos durante el proceso de humectación. Basándose en estas investigaciones previas y con el apoyo de socios industriales, BatMan estableció un nuevo proceso para incorporar esta técnica láser en la fabricación de baterías.

El equipo de BatMan identificó la disposición óptima de los poros: un patrón hexagonal de poros ablacionados con láser con una profundidad del 50% del electrodo espesor del recubrimiento. El estudio también encontró que la adición de canales rectos a lo ancho del electrodo mejoró drásticamente la humectación del electrodo.

Desarrollo y evaluación de electrodos creados con láser

Con una red de poros identificada, el equipo de BatMan comenzó a trabajar en el prototipo y caracterización del electrodo con patrón láser. Los investigadores utilizaron un sistema láser de femtosegundos con control de galvanómetro de alta velocidad óptica de escaneo para la ablación láser, trabajando en colaboración con sus socios industriales para alcanzar un control preciso del láser en función de la posición, la potencia, la frecuencia y el número de pulsos.

Los investigadores del NREL aplicaron una variedad de herramientas de caracterización avanzadas para evaluar el rendimiento de los electrodos sometidos a ablación con láser. En primer lugar, los investigadores aplicaron tomografía nano-computarizada de rayos X y microscopía electrónica de barrido para analizar las características morfológicas de la estructura del electrodo y validar las mejoras de la batería.

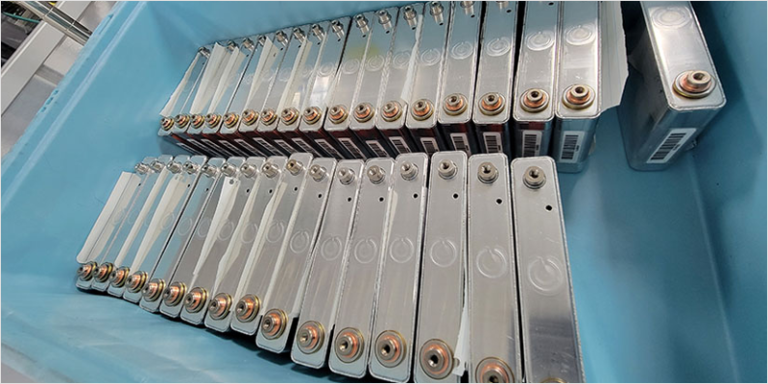

A continuación, los modelos multifísicos de NREL ilustraron cómo la mejora de la uniformidad en las estructuras redujo el riesgo de revestimiento de litio durante la carga rápida. Finalmente, el equipo de BatMan ensambló pequeñas celdas de batería para evaluar las arquitecturas de electrodos optimizadas en acción. El análisis electroquímico de las células sometidas a ablación con láser demostró un rendimiento superior de carga rápida, con casi un 100% más de capacidad después de 800 ciclos.

Los investigadores utilizaron la línea roll-to-roll de NREL para demostrar la compatibilidad de este nuevo proceso para fomentar su adopción por parte de los fabricantes de baterías. Después de casi tres años de investigación, el equipo procesó con éxito 700 metros de material de electrodo de doble cara, lo que demuestra que la ablación con láser es una técnica económicamente viable para la producción roll-to-roll de baterías de iones de litio.

Las inspecciones mediante imágenes acústicas EchoStat indicaron que los electrodos ablacionados con láser se humedecen más rápido y de manera más uniforme que las células basales. Futuros diagnósticos adicionales validarán las mejoras de rendimiento esperadas, y garantizarán la seguridad y la calidad de la batería antes de que esta tecnología entre en el mercado.